铝合金表面雾面蚀刻工艺规范

1.范围

(1)主题内容 本规范规定了铝合金工件在酸性氟化物环境中的亚光蚀刻方法。

(2)适用范围 本规范适用于需要进行雾面效果处理的铝合金工件的加工。

3.要求

(1)铝合金雾面蚀刻工艺过程 工件验收→装挂→化学除油→水洗→酸洗→水洗→碱蚀→水洗→酸洗→水洗→酸性纹理蚀刻→水洗→酸洗→水洗→酸性纹理蚀刻效果自检→转阳极氧化。

(2)主要工序说明

①工件验收 按铝合金表面处理前质量验收技术条件相关内容进行。

②装挂 根据工件形状及大小,选择合适的挂具。工件装挂接触良好、挂位合理、装挂牢固、位置适当,以保证工件在生产过程中不贴合、不碰撞、不产生气囊。装挂时,不得碰伤工件,如有发现及时拿出并做好记录。

③化学除油 化学除油按铝合金化学除油工艺规范相关内容进行。

④水洗 采用三级水洗,温度为室温;时间为20~40s。

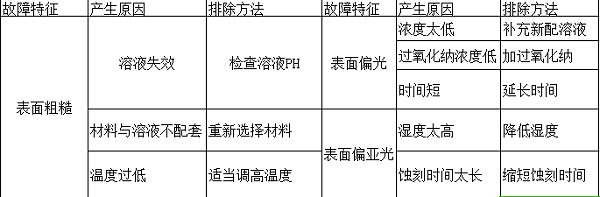

⑤酸洗 酸洗溶液配方及操作条件按表2-42进行。

表2-42 酸洗溶液配方及操作条件

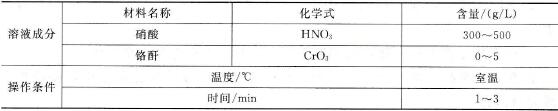

⑥碱蚀 碱蚀工艺配方及操作条件见表2 43。

表2-43 碱蚀工艺配方及操作条件

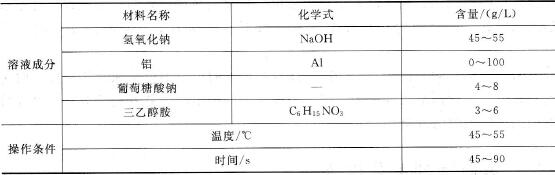

⑦雾面蚀刻 雾面蚀刻工艺配方及操作条件见表2 44。

表2-44 雾面蚀刻工艺配方及操作条件

⑧雾面蚀刻效果自检 工件经雾面蚀刻后在阳极氧化之前需进行效果自检,其检查内容包括:表面均匀度;表面光度。合格的工件表面细腻均匀,光度应符合样板要求。

⑨转阳极氧化 经雾面蚀刻后的工件应立即转入阳极氧化,切不可在工作间长时间停留。

4.溶液的配制与调整

(1)雾面蚀刻溶液的配制

①根据所需配制体积准备一个大小合适的PP工作缸。

②洗净工作缸,加入所需体积1/2的清水或纯水,冬天需加入40℃左右的温水。

③在不断搅拌下加入计算量的氟化氢铵,并一直搅拌到完全溶解。

④在不断搅拌下加入计算量的硼酸到已配制好的氟化氢铵溶液中,并搅拌到硼酸完全溶解。

⑤加入计算量的过氧化氢到④中并搅拌均,然后加清水或纯水到规定体积,并放置4h以上。

⑥清洁溶液中的残渣后,先经试片蚀刻,符合要求后即可用于生产。

(2)雾面蚀刻溶液的调整 经使用一段时间后,蚀刻槽中有很多沉淀,同时溶液中的成分也会大量消耗。这时并不需要废弃溶液,先将溶液中的沉淀,然后再加入预先配制好的浓缩液即可,其浓缩程度为本规程中规定浓度的2倍。一般不提倡通过添加氟化氢铵和硼酸的方式进行溶液再生。

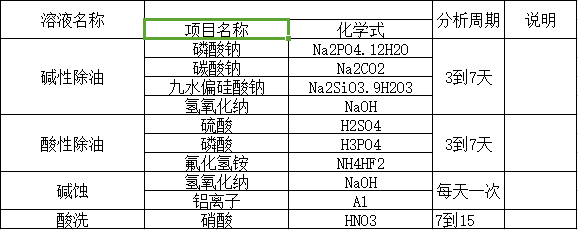

(3)溶液成分分析项目及分析周期 见表2-45。

表2-45 溶液成分分析项目及分析周期

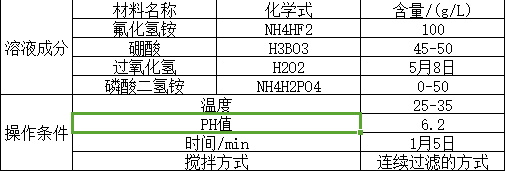

5.雾面蚀刻常见故障产生原因及排除方法

雾面蚀刻常见故障产生原因及排除方法见表2-46。

表2-46 雾面蚀刻常见故障产生原因及排除方法